编织硅胶管的制作工艺解析

时间:2025-02-21浏览次数:478编织硅胶管的制作工艺是一个复杂而精细的过程,它结合了材料科学、模具设计和机械自动化等多个领域的技术,以下是制作工艺的详细解析:

一、原材料准备

编织硅胶管的主要原材料包括硅橡胶、填料、助剂和硫化剂,硅橡胶是硅胶管的主体材料,它提供了硅胶管的基本弹性和耐热性。填料用于增加硅胶管的硬度和强度,助剂则用于改善其加工性能和耐热性能。硫化剂是使硅胶在高温下保持稳定性的关键物质。

在原材料准备阶段,需要准确地称量和混合这些成分,以确保硅胶管的品质。混合过程需要注意控制混合时间和混合温度,以确保硅胶料的质量和稳定性。混合物需要形成具有良好流动性的糊状物,以便在后续的挤出过程中顺利成型。

二、炼胶与混炼

炼胶是将硅橡胶、填料、助剂和硫化剂在双棍炼胶机中进行混合的过程,在这一阶段需要加入适量的硫化剂(如铂金硫化剂、BOP硫化剂或双二四硫化剂)和硅胶色母,以获得所需的颜色和硫化性能。通过炼胶机的剪切和挤压作用,原料被均匀地混合在一起,形成厚度均匀的硅胶挤出料。

三、挤出成型

挤出成型是编织硅胶管制作的关键步骤之一。在硅胶挤出机的机头上安装好模具,将炼好的胶料切成大小长度一致的形状,以便从挤出机的入口进料。通过挤出机的压力和温度控制,硅胶料被挤出成柔软的硅胶软管。

挤出模具的设计决定了硅胶管的外形和尺寸。模具的选型和制备需要考虑硅胶管的尺寸、形状和壁厚等因素。模具制备过程包括图纸设计、开模、加工、试模和修模等步骤。在挤出过程中,需要严格控制挤出速度和挤出压力,以保证硅胶管的尺寸和形状的精度。

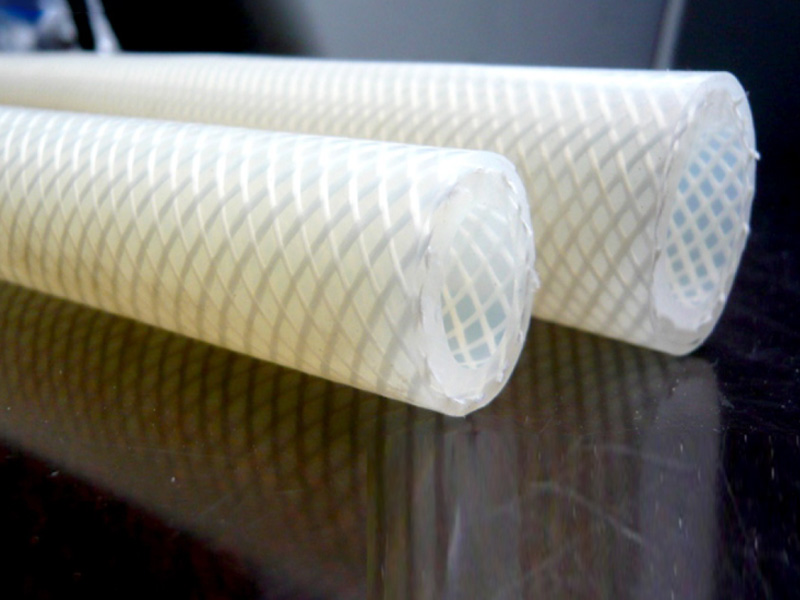

四、编织与加固

对于需要编织的硅胶管,挤出成型后的软管需要经过编织加固处理。编织层通常是由高强度纤维(如聚酯纤维、尼龙纤维或不锈钢丝)制成,它可以提供额外的强度和耐磨性。编织过程需要使用专用的编织机,将纤维均匀地缠绕在硅胶软管上,形成紧密的编织层。

编织层的密度和厚度可以根据客户的需求进行调整。一般来说,编织密度越高,硅胶管的强度和耐磨性就越好。同时,编织层还可以根据需要添加不同的颜色或图案,以增加硅胶管的视觉效果和美观性。

五、硫化处理

硫化过程使硅橡胶分子链之间发生交联反应,形成稳定的三维网络结构,从而提高硅胶管的弹性和耐热性。硫化可以在挤出成型后立即进行,也可以将编织好的硅胶管放入烤箱中进行二次硫化。

硫化温度和时间需要根据硅胶管的配方和厚度进行调整。一般来说,普通硅胶的硫化温度为180度左右,气相硅胶的硫化温度则稍高一些,约为200度。硫化时间通常为2小时左右。通过硫化处理,可以去除硅胶软管上的异味、防止喷霜和变黄,同时提高硅胶管的硬度和强度。

六、检验与质量控制

编织硅胶管制作完成后,需要进行严格的检验和质量控制,检验内容包括外观检查、壁厚测量、质量检测和性能测试等。外观检查主要检查硅胶管表面是否有裂纹、气泡、杂质等缺陷;壁厚测量则使用专业的测量工具对硅胶管的壁厚进行[敏感词]测量;质量检测则通过称重等方式检查硅胶管的质量是否符合要求;性能测试则包括拉伸强度、撕裂强度、耐热性等指标的测试。

只有通过了质检部门的检验和认证,编织硅胶管才能出厂销售。质量控制是确保硅胶管品质稳定可靠的重要保障,它贯穿于整个制作过程的始终。

七、后续加工与包装

根据客户的需求,编织硅胶管还需要进行后续加工和包装。后续加工包括剪切、粘接、打孔等步骤。剪切是将硅胶管按照客户需要的长度进行裁剪;粘接则是将硅胶管的两端或与其他部件进行粘接,以形成所需的形状和功能;打孔则是在硅胶管上打孔,以便安装其他附件或进行连接。

包装材料需要具有良好的防潮、防尘和防刮性能,以确保硅胶管在运输和储存过程中不受损坏。同时,包装上还需要标注产品的名称、规格、数量、生产日期等信息,以便客户识别和使用。

编织硅胶管的制作工艺是一个复杂而精细的过程,它涉及到多个领域的技术和工艺。通过严格的原材料准备、炼胶与混炼、挤出成型、编织与加固、硫化处理、检验与质量控制以及后续加工与包装等步骤,可以制作出高品质的编织硅胶管。