外编织胶管的主要成型工序及其技术要点

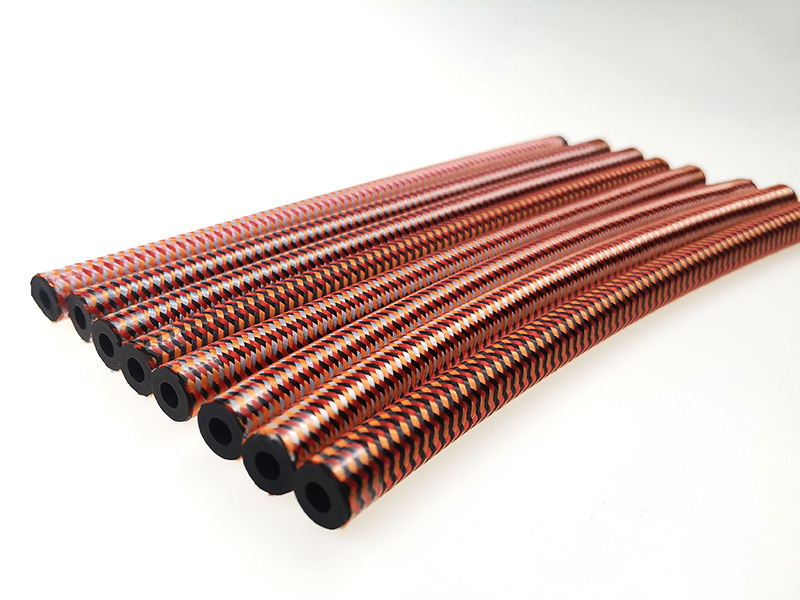

时间:2025-10-29浏览次数:11外编织胶管作为一种广泛应用于工业、农业和建筑等领域的柔性管道,其成型工序涉及多个关键环节,需要精密控制以确保产品的强度、耐压性和耐久性,以下是外编织胶管的主要成型工序及其技术要点。

一、内管制备

外编织胶管的核心部分是内管,通常由橡胶或热塑性弹性体制成。内管的制备是成型工序的[敏感词]步,其质量直接影响胶管的整体性能。内管的制备通常采用挤出工艺,将橡胶或热塑性材料通过挤出机加热熔融后,通过模具挤出成型。挤出过程中需要严格控制温度、压力和挤出速度,以确保内管的尺寸精度和表面光滑度。内管的厚度和直径需根据最终产品的使用要求进行设计,例如耐高压胶管的内管通常较厚,而普通用途的胶管则相对较薄。

二、编织层成型

编织层是外编织胶管的关键增强部分,通常由高强度纤维(如聚酯、尼龙或钢丝)编织而成。编织层的成型工序包括以下几个步骤:

1、纤维准备:根据设计要求,选择合适的纤维材料并进行预处理,例如钢丝可能需要镀铜以提高与橡胶的粘合性。

2、编织机设置:将纤维材料装入编织机,调整编织角度、密度和张力。编织角度通常为54°44′,这是平衡胶管轴向和径向强度的角度。

3、编织过程:编织机将纤维以交叉编织的方式缠绕在内管表面,形成高强度的增强层。编织过程中需实时监控张力,避免纤维断裂或松弛。

三、外层包覆

编织层成型后,需要在表面包覆一层外胶,以保护编织层免受外界环境(如摩擦、化学腐蚀或紫外线)的损害。外层包覆通常采用挤出工艺,将橡胶或热塑性材料通过挤出机均匀覆盖在编织层表面,包覆过程中需注意以下几点:

1、粘合处理:为确保外胶与编织层的牢固结合,通常需要对编织层进行表面处理,如涂覆粘合剂或进行等离子处理。

2、厚度控制:外胶的厚度需根据使用环境调整,例如户外使用的胶管可能需要更厚的外胶以增强耐候性。

四、硫化或固化

包覆完成后,胶管需要进行硫化(橡胶)或固化(热塑性材料)处理,以使材料交联并达到所需的物理性能。硫化通常采用蒸汽或热空气加热,温度和时间需根据材料类型和厚度[敏感词]控制。例如,天然橡胶的硫化温度通常在140°C至160°C之间,时间为10至30分钟。硫化不足会导致胶管强度不足,而过硫化则可能使材料变脆。

五、检验与修整

成型工序的最后一步是质量检验和修整,检验项目包括:

1、尺寸检查:使用卡尺或激光测量仪检查胶管的内径、外径和壁厚是否符合设计要求。

2、压力测试:将胶管充压至额定压力的1.5倍,保持一定时间,检查是否有泄漏或变形。

3、外观检查:确保表面无气泡、裂纹或杂质,不合格的产品需进行修整或报废。

外编织胶管的成型工序是一个复杂而精密的过程,涉及材料科学、机械工程和工艺控制的多个领域,每一道工序的细节都直接影响产品的性能和质量。随着新材料和新技术的应用,外编织胶管的性能将进一步提升,满足更广泛的应用需求。